新聞消息

媒體專區

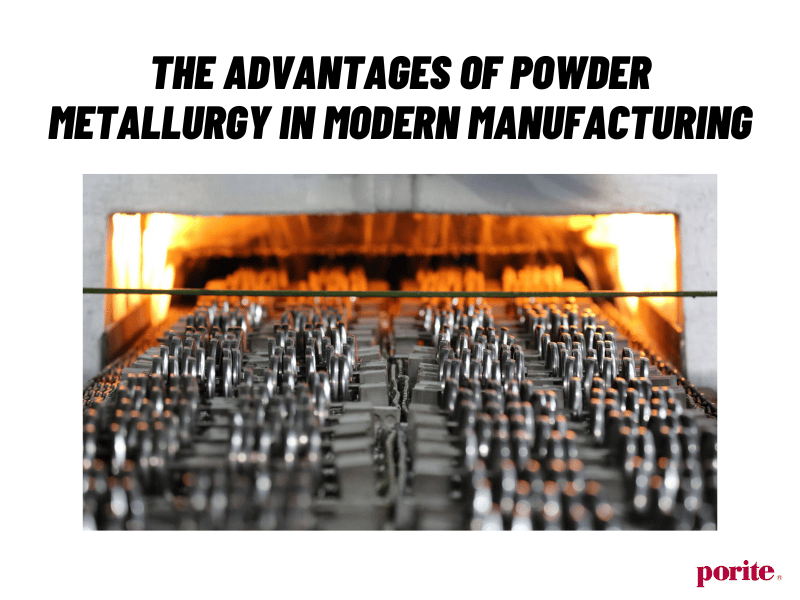

現代製造中粉末冶金的優勢

基礎介紹 粉末冶金

粉末冶金(PM)是一種高效率的製造工藝,透過壓制與燒結金屬粉末以製造精密設計的零組件。由於其相較於傳統金屬加工方法(如鑄造、鍛造與機加工)具有眾多優勢,這項技術廣泛應用於汽車、航太、工業機械與電子等產業。

在本文中,我們將探討粉末冶金的主要優勢,包括材料效率、成本效益與設計彈性,並與傳統製造技術進行比較。

________________________________________

粉末冶金的主要優勢

優勢一:卓越的材料利用率

粉末冶金最顯著的優勢之一,是其最大限度地利用材料的能力。與傳統機加工方式需切除多餘材料不同,PM 製程幾乎能使用 100% 的原材料。這降低了浪費與材料成本,使其成為現代製造中環保與永續的理想選擇。

與傳統方法的比較:

- 鑄造與鍛造:會產生如流道、澆口與毛邊等多餘材料,需額外機加工或再處理。

- 機加工:會產生大量金屬廢料,提高材料成本。

- 粉末冶金:僅使用所需金屬粉末,將浪費降到最低。

優勢二:具成本效益與降低生產成本

粉末冶金是一種具成本效益的製造方式,特別適合大量生產。數個因素有助於節省成本:

- 較低的材料成本:近淨成形製程消除了大幅度加工的需求。

- 節能效果:與鑄造與鍛造相比,PM 所需的加工溫度較低。

- 最少的後加工:許多 PM 製成的零件幾乎不需額外機加工或熱處理。

- 高產率:PM 非常適合大規模自動化生產,降低人工成本。

與傳統方法的比較:

- 鑄造:需大量能耗與繁複後處理。

- 鍛造:需昂貴模具與高壓設備。

- 機加工:耗時且產生大量昂貴廢料。

優勢三:設計彈性與複雜幾何形狀的製作能力

粉末冶金可製作傳統方法難以或無法實現的複雜與精細幾何形狀。其無需大量機加工即可實現精密設計,使其非常適合具有特定材料特性的精密零件。

設計上的主要優勢:

- 可將多個功能整合於單一零件中。

- 可製作具內部中空結構的獨特形狀。

- 具一致的尺寸精度與重現性。

- 可控制孔隙率以滿足特殊應用需求(如自潤軸承、濾材)。

與傳統方法的比較:

- 鑄造與鍛造:受限於特定形狀,可能需多道工序。

- 機加工:可製作複雜形狀但耗時且成本高。

優勢四:增強的材料性能與物理特性

粉末冶金能夠精確控制材料成分,進而增強機械與物理性能,對於需要耐磨、耐蝕或特定硬度的應用特別有利。

- PM 零件可設計為高強度與高耐久性。

- 可控制孔隙率,應用於如含油軸承等。

- 可透過熱處理與合金調整來客製化材料特性。

與傳統方法的比較:

- 鑄造:容易出現縮孔與孔隙等內部缺陷。

- 鍛造:產生強固零件,但需額外加工才能達到精度。

- 機加工:材料完整性高,但浪費材料。

優勢五:永續性與環境友善

隨著對永續製造的重視日益增加,粉末冶金成為具環保意識的製程。它與現代綠色製造實踐一致:

- 減少浪費:幾乎 100% 的材料利用率,大幅降低廢料。

- 降低能耗:相較於傳統鑄造與鍛造所需能量更少。

- 支持回收:金屬粉末可來自回收材料,降低環境衝擊。

與傳統方法的比較:

- 鑄造:能耗高、排放多。

- 鍛造與機加工:產生大量廢料。

________________________________________

結論

粉末冶金是一項轉型性的製造技術,擁有傳統方法無法比擬的多項優勢。其高材料利用率、成本效益、設計彈性、卓越性能與環保性,使其逐漸成為製造高品質精密零件的首選方式。

隨著產業對先進製造方案的需求不斷增加,粉末冶金持續扮演創新的基石角色,在現代生產中提供無與倫比的效率與表現。無論是汽車零件、航太零組件,或工業應用,PM 正在形塑金屬加工的未來。

您是否想更深入了解粉末冶金在特定應用領域的應用?歡迎與我們聯繫!Let us know!